碳纖維復合材料領域中,硅膠真空袋憑借其可重復使用性、耐高溫高壓、精準成型控制及環保經濟性,正逐步取代傳統一次性真空袋,成為航空航天、汽車制造、風電葉片等高端制造領域的新寵兒。

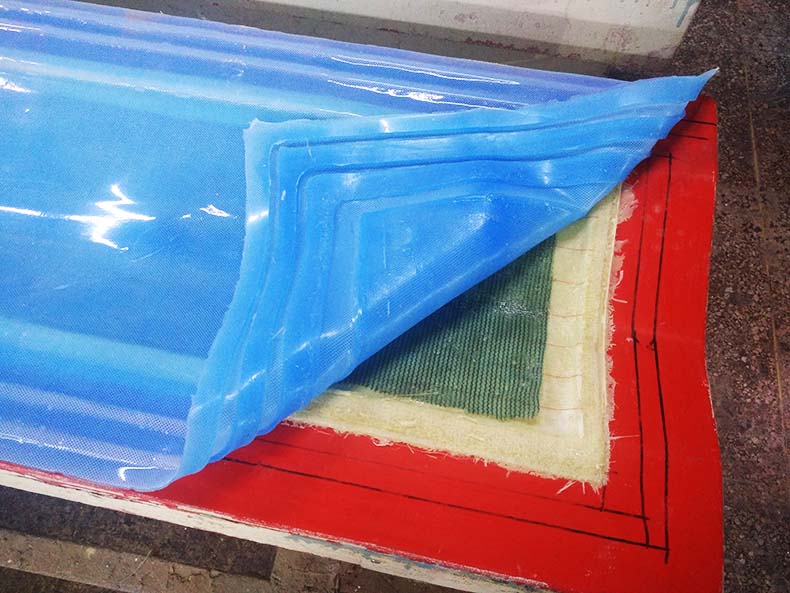

硅膠真空袋,顧名思義,是一種以硅膠為主要材料制成的真空袋。這種真空袋在碳纖維復合材料的成型過程中,發揮著至關重要的作用。它不僅能夠提供均勻的覆膜,確保樹脂能夠均勻地滲入纖維材料,從而保證產品的質量;而且具有優良的彈性和韌性,能夠很好地適應復雜形狀和結構的模具,確保產品成型后的外觀平整無褶皺。以下宏圖從技術特性、應用優勢兩個維度給大家展開講解:

一、技術特性:突破傳統材料局限

耐溫耐壓極限突破

硅膠真空袋采用加成型雙組份有機硅膠材料,耐溫范圍覆蓋-50℃至300℃,可承受復合材料固化過程中的高溫高壓環境。例如,在風電葉片制造中,其需耐受樹脂固化時釋放的120℃以上高溫,傳統PVC或尼龍袋易變形或熔化,而硅膠真空袋可穩定保持形狀,確保制品精度。宏圖提供的硅膠原料可耐300度的高溫,能滿足不同硅膠真空袋制作,還可根據要求特調性能。

柔韌性與密封性平衡

硅膠材料兼具高彈性與低收縮率(≤0.1%),可緊密貼合復雜曲面模具,形成無泄漏真空環境。在碳纖維汽車引擎蓋成型中,其能包裹異形曲面,避免傳統薄膜因褶皺導致的樹脂分布不均問題,產品良率提升30%以上。想要低收縮率低的硅膠,選擇宏圖看看,我們提供都是低收縮率的,質量絕對有保障,接受試樣。

環保與工藝兼容性

通過FDA認證的食品級硅膠材料無毒無味,符合航空航天、醫療器械等高潔凈度要求領域的使用標準。同時,其對環氧樹脂、聚氨酯等樹脂體系兼容性強,不會與固化劑發生化學反應,避免制品表面出現白斑或氣孔缺陷。宏圖提供的食品級硅膠,是通過美國FDA和歐盟ROHS等國際認證的無毒無味食品醫療級硅膠,購買可提供檢測證書。

二、應用優勢:降本增效的工藝革新

成本結構顛覆性優化

傳統一次性真空袋只能單次使用,而硅膠真空袋可重復多次使用,相對比傳統一次性材料如果翻模10000次僅真空袋材料成本即可節省幾十萬元,同時減少廢棄物處理費用,更加綠色環保,硅膠也是可再回收資源。

工藝效率指數級提升

硅膠真空袋支持“涂刷-固化-脫模”一體化流程,制備周期較傳統工藝縮短40%。例如,在游艇甲板復合材料制造中,傳統方法需6小時鋪設真空膜并反復調整,而硅膠真空袋通過噴涂工藝30分鐘即可成型,且脫模后表面光潔度達Ra0.8μm,省去二次打磨工序。

質量穩定性質的飛躍

其低線收縮率特性可實現制品厚度公差控制在±0.1mm以內,滿足航空級復合材料±0.05mm的嚴苛要求。在衛星天線反射面制造中,硅膠真空袋保證碳纖維層壓板纖維體積分數達60%以上,電磁波反射效率較傳統工藝提升15%。

硅膠真空袋作為碳纖維復合材料成型工藝中的助手,以其獨特的性能優勢和廣泛的應用前景,正引領著復合材料成型技術的新潮流。想要在未來發展了解更多硅膠真空袋資訊和應用,關注宏圖硅膠,我們會為更多領域的創新和發展提供強有力的支持。